隨著一體化壓鑄在新能源汽車中的興起,模具溫度控制的重要性進一步凸顯。同時在3C等行業,溫度控制也同樣是決定良率與效率的關鍵。

Raythink燧石壓鑄模溫熱成像在線監測系統,打造了一個集“感知-決策-執行”于一體的工藝閉環平臺。該方案通過對壓鑄過程中模具溫度的實時監測與全程工藝追溯,使模具溫度可視、缺陷可控、工藝數據可追溯,有力助推壓鑄企業實現智能化轉型升級。

一、行業痛點

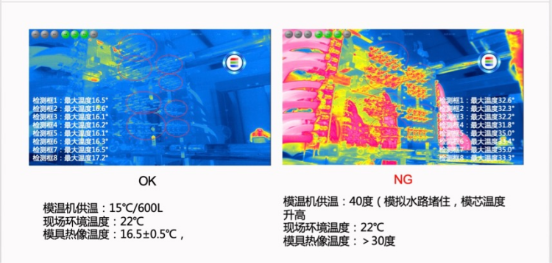

1、生產質量不穩定,產品缺陷率高

模具生產過程中易出現流痕、裂紋、氣孔等多種缺陷,嚴重影響產品合格率與客戶滿意度,缺乏有效手段進行實時防控與根源追溯。

2、生產過程不透明,調控依賴人工經驗

工藝參數調整過度依賴人員經驗,調試周期長、穩定性差,難以實現精準控制和快速優化。

3、能耗浪費嚴重,生產成本高

噴涂劑、冷卻水等關鍵工藝介質用量缺乏精準控制,冷卻效率不穩定,易造成資源浪費,影響工件質量。

4、非計劃停機頻繁,生產效率低

因工藝試錯、設備故障、溫度調控不穩定等因素導致設備停機,生產連續性差,造成非生產性損失。

5、缺乏過程數據支撐,審計合規難

關鍵溫度數據未實現系統化記錄與留存,難以滿足客戶審核與質量追溯要求。

二、方案簡介

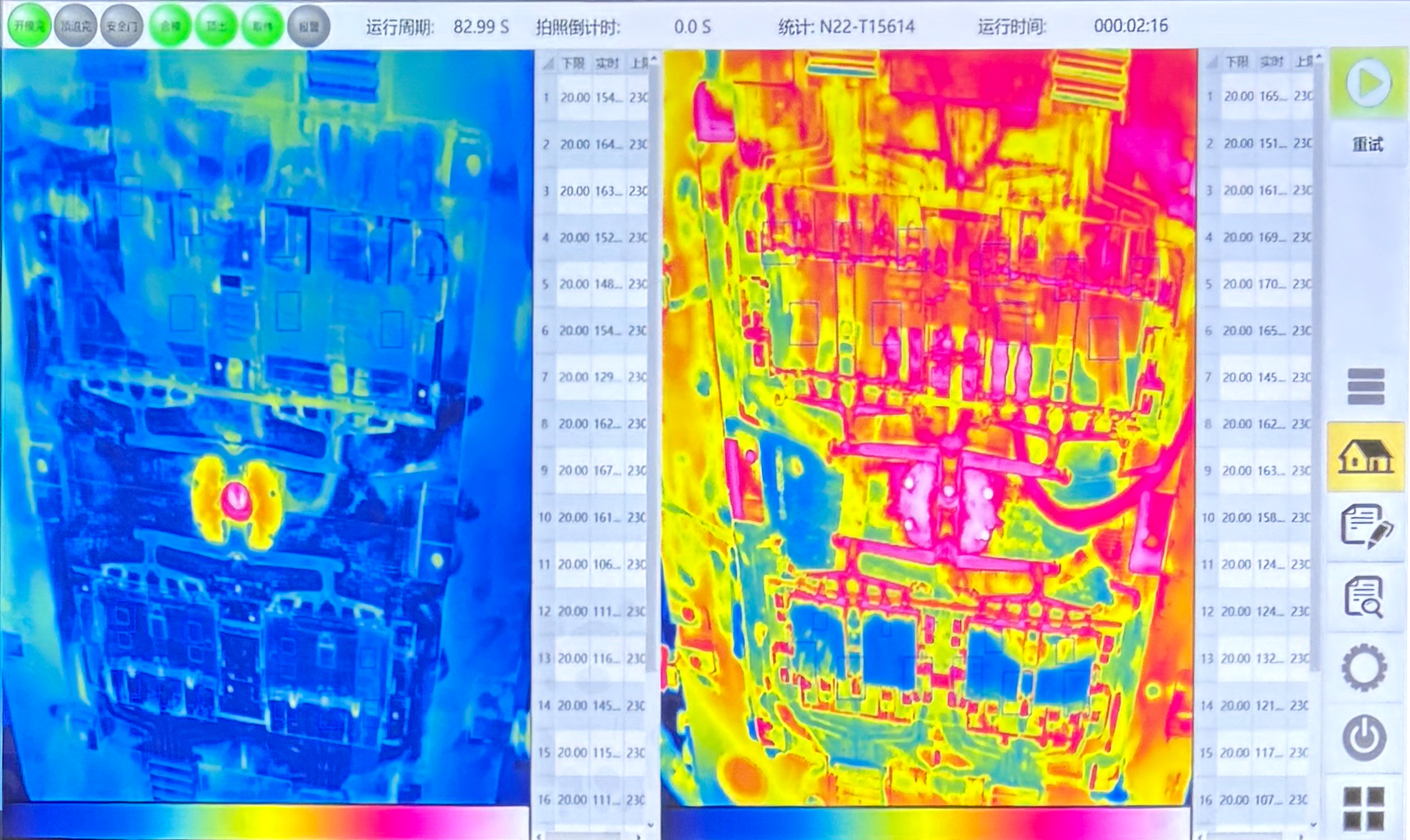

Raythink燧石壓鑄模溫熱成像在線監測系統采用防爆外殼設計,可與壓鑄機信號聯動,實時捕捉并記錄模具噴涂后的溫度數據,通過自動獲取的熱成像圖對模具熱平衡進行校正,同時對壓鑄工藝參數進行連續監控與分析。系統能夠準確識別模具表面溫度的波動并及時發出預警,避免過熱或過冷帶來的風險。同時系統可結合歷史數據形成工藝優化與質量追溯依據,有效延長模具的使用壽命,減少因模具熱失控導致的產品質量問題。

三、方案亮點

1、實時監控與溫度采集

Raythink燧石在線熱像儀捕捉全視場溫度分布,確保精確監控。可實現全天候數據采集,每秒多次更新數據,為決策提供實時支持。

2、智能分析與決策優化

支持ROI測溫、溫度趨勢分析與閾值判定,可自動發現溫度異常,并對異常進行分類,提出處理建議,有效提升決策效率與精度。

3、自動化執行與優化

自動調節設備,聯動噴涂、冷卻與壓鑄機,確保溫控穩定。同時聲光報警可與MES對接,及時反饋生產狀態,確保生產過程可追溯。

四、方案價值

1、提升良率,保障穩定生產

Raythink燧石壓鑄模溫熱成像在線監測系統可實時監測溫度變化,精準預測缺陷風險。全域測溫消除盲區,減少對人工經驗的依賴,顯著提升產品良率與生產穩定性。

2、節約能耗,降低綜合成本

精準溫控可避免噴涂與冷卻資源浪費,溫度異常預警可降低非計劃停機與設備維修頻次,節約能耗與維護成本。

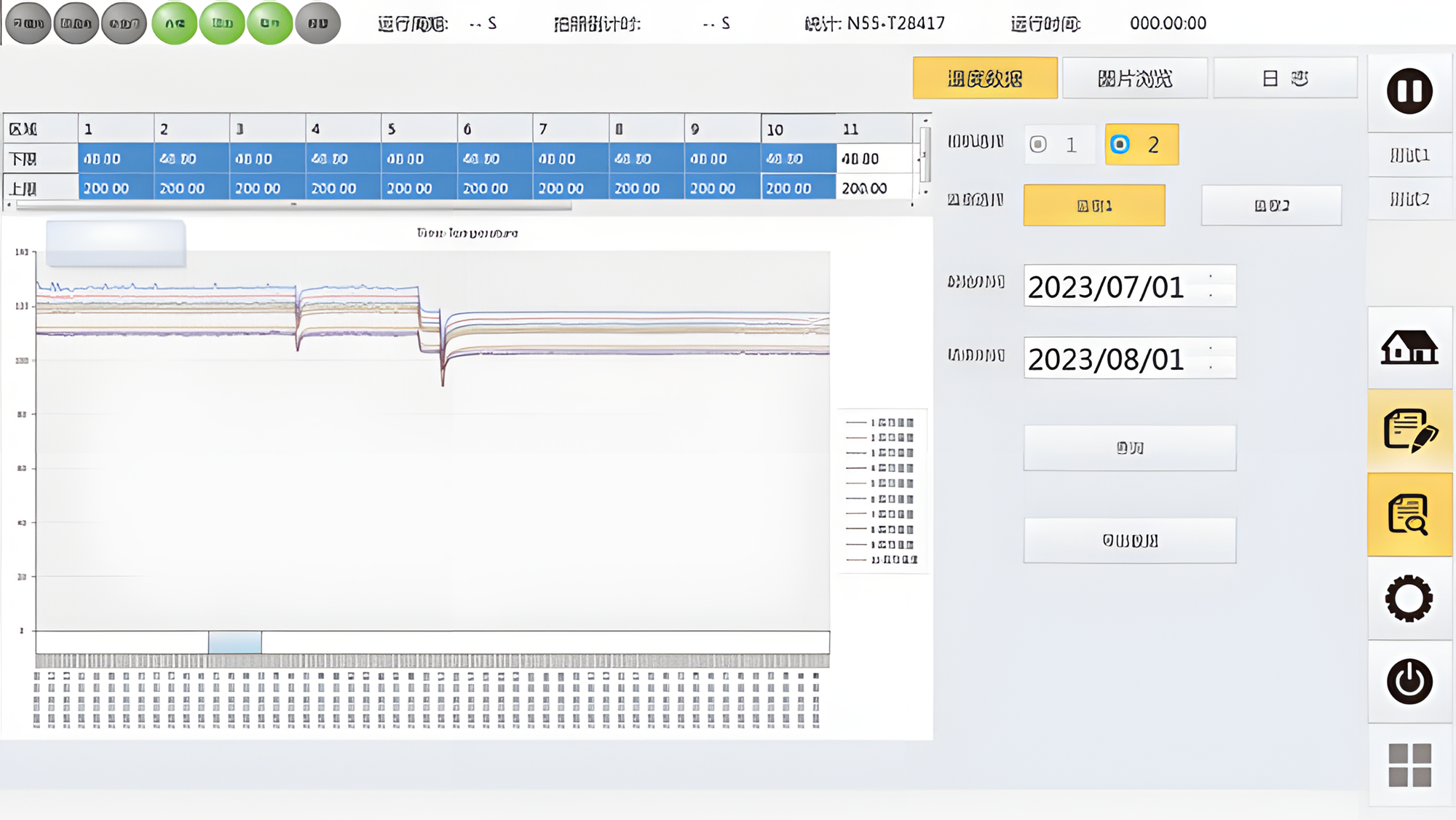

3、全程可溯,強化質量合規

Raythink燧石壓鑄模溫熱成像在線監測系統可自動記錄全流程溫度數據,支持CSV/Excel格式導出,并可對接MES/PLC系統,輕松滿足審計與追溯要求。

4、智能聯動,推進制造升級

Raythink燧石壓鑄模溫熱成像在線監測系統可借助FLEXSEE?軟件可實現對溫度趨勢的自動分析、異常診斷與工藝優化推薦,賦能工程師持續改進生產效率與產品質量。

*上海熙視光電科技有限公司為本方案行業生態合作商